فرآیند ریخته گری

توضیح کوتاه:

فرآیند ریخته گری فرآیندی است که در آن روی ، مس ، آلومینیوم ، منیزیم ، سرب ، قلع و آلیاژهای قلع سرب و آلیاژهای آنها در دمای بالا ذوب شده و به داخل حفره قالب تزریق می شوند و سپس تحت فشار برای کسب قطعات سرد می شوند.

دمای کار ریخته گری قالب فلزات غیر آهنی بسیار پایین تر از ریخته گری آهن است و تجهیزات ریخته گری مربوطه و الزامات فرآیند آن ساده و کوچک است. تولید ریخته گری می تواند کیفیت سطح و دقت ابعادی بسیار خوبی بدست آورد ، خصوصاً مناسب برای تولید استاندارد در مقیاس بزرگ قطعات کوچک و متوسط ، که پشتیبانی خوبی از قطعات الکترونیکی مدرن ، لوازم الکتریکی ، اتومبیل ها ، وسایل پزشکی ، ابزار و کتانی را فراهم می کند ابزار آلیاژهای مختلف فلز در فرآیند ریخته گری قالب بسیار متفاوت هستند. حداقل بخش و حداقل پیش نویس آنها متفاوت است ، دمای نقطه ذوب متفاوت است ، پایان سطح متفاوت است ، بنابراین بهتر است تیم مهندسان ما را در مراحل اولیه طراحی شرکت دهید تا از تخصص ما در زمینه طراحی برای تولید استفاده کنید.

پنج عامل اصلی در فرآیند ریخته گری فلز وجود دارد:

1. مرگ مواد ریخته گری ؛

2. انواع فرآیند ریخته گری

3. دستگاه ریخته گری

4. قالب ریخته گری را بکشید

5. پردازش و تکمیل پست برای قطعات ریخته گری

فرآیند ریخته گری قالب فلزیفرآیندی است برای متحد کردن فشار ، سرعت و زمان با استفاده از سه عنصر ماشین ، قالب و آلیاژ. برای کار با فلز گرم ، وجود فشار مشخصه اصلی فرایند ریخته گری قالب است که با سایر روشهای ریخته گری متفاوت است. ریخته گری تحت فشار یک روش ریخته گری خاص با برش کمتر و بدون برش است که در فن آوری مدرن فرآوری فلز به سرعت پیشرفت کرده است. این یک فرآیند پر کردن قالب با فلز مذاب تحت فشار بالا و سرعت بالا و تشکیل ریخته گری توسط تبلور و انجماد تحت فشار زیاد است. فشار زیاد و سرعت بالا از مشخصات اصلی ریخته گری قالب است. فشار معمولاً استفاده شده ده ها مگاپاسکال است ، سرعت پر کردن (سرعت دروازه داخلی) حدود 16-80 متر بر ثانیه است و زمان پر شدن مایع فلز در حفره قالب بسیار کوتاه است ، در حدود 0.01-0.2 ثانیه. ریخته گری قالب فلزی یک فرآیند ریخته گری فلز است که با مجبور کردن فلز مذاب تحت فشار زیاد به داخل حفره قالب مشخص می شود. حفره و هسته قالب با استفاده از قالبهای فولادی سخت شده ساخته می شود که به شکل ماشین کاری شده و در قالب فرآیند به شکل قالب تزریق کار می کنند. بسته به نوع فلز ریخته شده ، از دستگاه محفظه گرم یا سرد استفاده می شود.

1. مواد ریخته گری MESTECH قطعات ریخته گری آلیاژ روی ، آلیاژ آلومینیوم و آلیاژ منیزیم را فراهم می کند. زیرا این سه ماده پرکاربردترین مواد آلیاژی ریخته گری قالب در حال حاضر هستند.

مشخصات آلیاژ روی:

--- مقاومت و سختی بالا

--- هدایت الکتریکی عالی

--- هدایت حرارتی بالا

--- مواد اولیه کم هزینه

--- دقت و ثبات ابعاد بالا

--- قابلیت دیوار نازک بسیار عالی

--- قابلیت فرم سرد ، که اتصال را آسان می کند

--- ویژگی های اتمام با کیفیت بالا

--- مقاومت در برابر خوردگی برجسته --- قابلیت بازیافت کامل

2. مشخصات آلیاژ آلومینیوم:

--- درجه حرارت بالا

--- مقاومت در برابر خوردگی برجسته

---سبک وزن

--- مقاومت و سختی بسیار خوب

--- سفتی و نسبت قدرت به وزن خوب

--- ویژگی های محافظتی عالی EMI و RFI

--- هدایت حرارتی عالی

--- رسانایی الکتریکی بالا

--- ویژگی های خوب اتمام

--- قابلیت بازیافت کامل

3. مشخصات آلیاژ منیزیم:

--- رسانایی بالا ؛ برق و حرارت

--- در برابر دمای کار بالا مقاومت می کند

--- دقت و ثبات ابعاد بالا

--- قابلیت دیواره نازک استثنایی

--- مقاومت در برابر خوردگی محیطی خوب

--- ویژگی های خوب اتمام

--- قابلیت بازیافت کامل

1 فرآیند ریخته گری در اتاق گرم

ریخته گری با محفظه گرم ، که گاهی اوقات به آن ریخته گری غول پیکر می گویند ، محبوبیت بیشتری در بین دو فرایند ریخته گری قالب دارد. در این فرایند ، محفظه سیلندر مکانیسم تزریق کاملاً در وان فلز مذاب غوطه ور می شود. سیستم تغذیه فلز گردن فلز مذاب را به داخل حفره قالب می کشد.

در حالی که غوطه وری مستقیم در وان ذوب امکان تزریق سریع و راحت قالب را فراهم می کند ، همچنین منجر به افزایش حساسیت به خوردگی می شود. با توجه به این واقعیت ، فرآیند ریخته گری قالب گرم محفظه گرم برای برنامه هایی که از فلزات با نقطه ذوب کم و سیالیت بالا استفاده می کنند ، مناسب است. فلزات خوب برای فرآیند ریخته گری در محفظه گرم شامل سرب ، منیزیم ، روی و مس هستند.

2 فرآیند ریخته گری اتاق سرد

فرآیند ریخته گری قالب در محفظه سرد بسیار شبیه ریخته گری در محفظه گرم است. با طرحی که بیشتر از بازدهی تولید ، به حداقل رساندن خوردگی ماشین متمرکز است ، فلز ذوب شده به طور خودکار یا با دست در سیستم تزریق قرار می گیرد. این امر ضرورت غوطه ور شدن مکانیسم تزریق در وان فلزی مذاب را از بین می برد.

برای کاربردهایی که برای طراحی غوطه وری در قالب ریخته گری محفظه گرم بسیار خورنده هستند ، فرایند محفظه سرد می تواند یک گزینه عالی باشد. این کاربردها شامل ریخته گری فلزات با دمای ذوب بالا ، مانند آلیاژهای آلومینیوم و آلومینیوم است.

3 فرآیند ریخته گری با فشار کم

ریخته گری قالب فشار ضعیف فرایندی است که برای اجزای آلومینیوم که در حول یک محور چرخش متقارن هستند مناسب است. به عنوان مثال چرخ های خودرو اغلب از طریق ریخته گری با فشار کم ساخته می شوند. در این نوع فرآیند ، قالب به صورت عمودی در بالای حمام فلزی مذاب قرار دارد و از طریق یک لوله بالابر متصل می شود. هنگامی که محفظه تحت فشار قرار می گیرد (معمولاً بین 20 تا 100kPa) ، فلز به سمت بالا کشیده می شود و درون قالب قرار می گیرد. از بین بردن فیدرها از این نوع فرآیند ریخته گری قالب ، عملکرد بالایی از ریخته گری را به همراه دارد.

4 فرایند ریخته گری با خلاac

ریخته گری تحت فشار خلا ((VPC) یک فرآیند ریخته گری نسبتاً جدید است که قدرت تقویت شده و حداقل تخلخل را ارائه می دهد. این فرایند مشابه قالب ریخته گری با فشار کم است ، مگر اینکه مکان های قالب قالب ریخته گری و وان فلز مذاب معکوس شود. محفظه سیلندر می تواند به خلا تبدیل شود ، که باعث می شود فلز مذاب وارد حفره قالب شود. این طرح تلاطم را کاهش می دهد و میزان درگیری گاز را محدود می کند. ریخته گری در خلاuum مخصوصاً در کاربردهایی که برای عملیات حرارتی پس از ریخته گری به کار می روند بسیار مفید است.

5 فرآیند ریخته گری Squeeze Die

ریخته گری فشار به عنوان یک راه حل قابل استفاده برای ریخته گری فلزات و آلیاژهای با سیالیت کم ایجاد شد. در این فرآیند ، فلز مذاب یک قالب باز را پر می کند ، سپس آن را بسته می فشرد ، و فلز را مجبور به قسمت های فرو رفته از قالب می کند. فرآیند ریخته گری فشار محصولات بسیار متراکمی را ارائه می دهد و یک فرآیند مکمل عملیات حرارتی بعدی است. این فرآیند اغلب با آلومینیوم مذاب در ارتباط است و در کاربردهایی که تقویت فیبر را می طلبند مورد استفاده قرار می گیرد.

6 فرآیند ریخته گری نیمه جامد

ریخته گری قالب نیمه جامد که گاهی اوقات Thixoforming نامیده می شود ، فرایند دیگری است که حداقل تخلخل و حداکثر تراکم را ارائه می دهد. دستگاهی قطعه کار را به صورت حلزون های کوچکتر برش داده و سپس گرم می کند. هنگامی که فلز به مرحله انتقال بین جامد و مایع رسید و در نتیجه بافتی تا حدودی شلخته وجود دارد ، یک آستین شات آن را به داخل حفره قالب وادار می کند ، جایی که سخت می شود. مزیت این امر بهبود دقت است. فلزات غیر آهنی مانند آلیاژ منیزیم و آلیاژ آلومینیوم اغلب با فرآیند ریخته گری قالب نیمه جامد استفاده می شوند.

7. انواع فرآیند ریخته گری

همه انواع فرایندهای ریخته گری با همان هدف طراحی می شوند-با استفاده از فلز مذاب تزریقی قالب ریخته شود. بسته به نوع فلز ذوب شده ، هندسه قطعه و اندازه قطعه ، فرایندهای مختلف ریخته گری قالب می توانند نتایج برتر را نسبت به روشهای جایگزین ارائه دهند. دو نوع اصلی از فرایندهای ریخته گری قالب ، ریخته گری با محفظه گرم و محفظه سرد است. تغییرات موجود در این دو نوع ریخته گری شامل:

ریخته گری فشار کم

ریخته گری در خلاuum

ریخته گری را فشار دهید

ریخته گری نیمه جامد

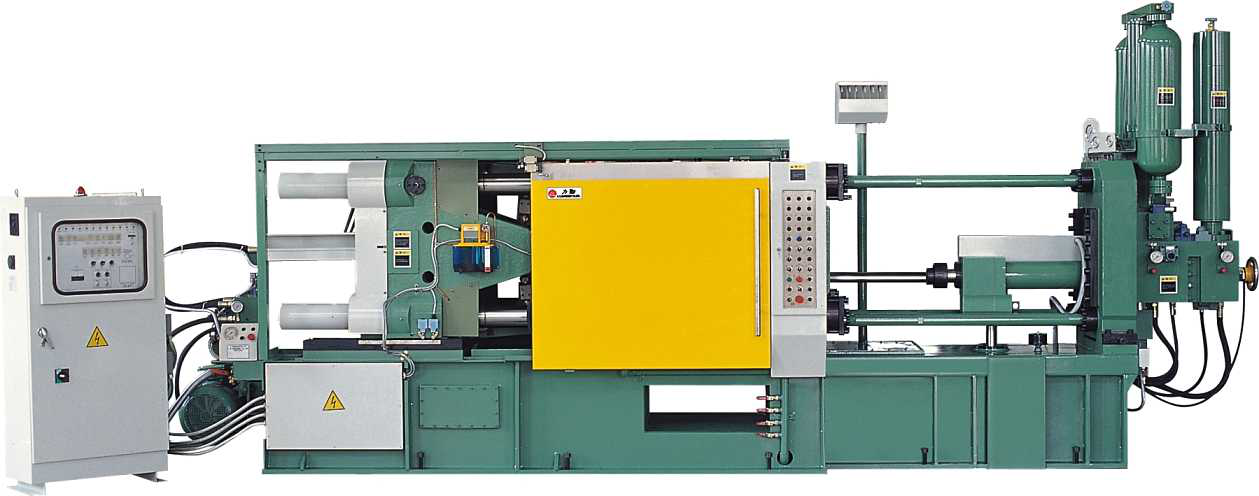

1 دستگاه ریخته گری محفظه فشار گرم

با توجه به ساختار و طرح محفظه ، می توان آن را به دو شکل افقی و عمودی تقسیم کرد. بوته فلز مذاب توسط محفظه پرس گرم به دستگاه متصل می شود و مکانیسم پیستون برای فشار هیدرولیک فلز وارد قالب در بوته نصب می شود. برخی از کاستورهای قالب محفظه پرس گرم از هوای فشرده شده برای تزریق مستقیم فشار هیدرولیکی فلز به قالب بدون مکانیسم پیستون استفاده می کنند.

دستگاه ریخته گری محفظه گرم

دستگاه ریخته گری قالب محفظه پرس گرم به طور عمده برای آلیاژ ریخته گری با نقطه ذوب کم مانند روی ، منیزیم و قلع استفاده می شود.

2 دستگاه ریخته گری محفظه فشار سرد

ذوب فلز در خارج از دستگاه و سپس افزودن فلز مایع به داخل محفظه فشرده سازی با قاشق را می توان با توجه به جهت حرکت پیستون فشرده سازی به دستگاه ریخته گری قالب محفظه سرد عمودی و دستگاه ریخته گری قالب سرد اتاقک افقی تقسیم کرد.

فلز مایع از کوره دستگاه ریخته گری قالب محفظه فشار سرد عمودی خارج شده و در محفظه فشرده سازی ریخته می شود. این فلز توسط پیستون فشرده سازی هیدرولیک به داخل قالب فشار داده می شود و فلز اضافی توسط یک پیستون دیگر به بیرون رانده می شود.

دستگاه ریخته گری محفظه سرد

دستگاه ریخته گری محفظه سرد

دستگاه ریخته گری قالب سرد اتاقک افقی همان دستگاه عمودی است ، اما حرکت پیستون به صورت افقی است. اکثر ماشین آلات مدرن ریخته گری قالب افقی هستند. دستگاه های ریخته گری محفظه سرد می توانند فلزات با نقطه ذوب بالا یا فلزات را به راحتی اکسید کنند ، مانند آلومینیوم ، آلیاژهای مس و غیره.

3. دستگاه ریخته گری

دستگاه ریخته گری برای دستگاه ریخته گری تحت فشار استفاده می شود. این شامل دو نوع دستگاه ریخته گری قالب محفظه گرم پرس و دستگاه قالب گیری قالب قالب فشار فشار سرد است. دستگاه ریخته گری قالب محفظه پرس سرد به دو نوع مستقیم و افقی تقسیم می شود. فلز مذاب تحت عمل فشار برای خنک سازی و شکل گیری توسط دستگاه ریخته گری قالب قالب می شود و می توان ریخته گری های فلز جامد را بدست آورد.

دستگاه ریخته گری محفظه گرم

دستگاه ریخته گری محفظه سرد

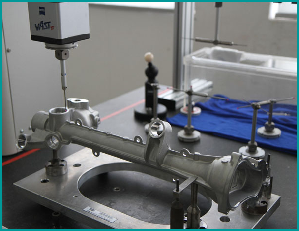

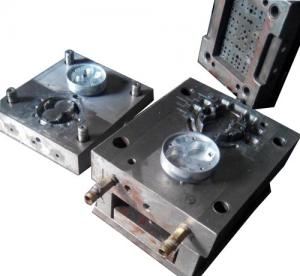

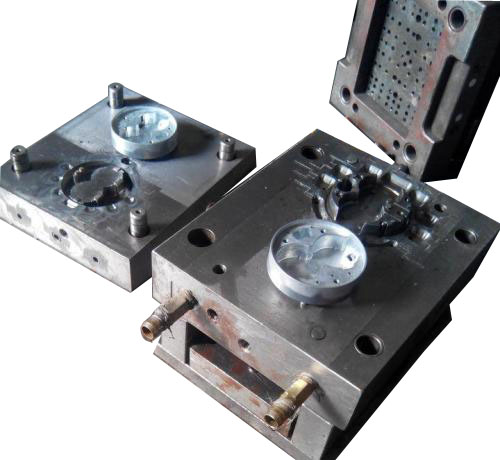

4. قالب ریخته گری را بکشید

در قالبهای مختلف ، شرایط کار قالب ریخته گری نسبتاً سخت است. ریخته گری به منظور ساختن فلز مذاب با فشار زیاد و سرعت بالا و تماس مکرر با فلز داغ در طی مراحل کار است. بنابراین ، قالب ریخته گری مورد نیاز است که دارای مقاومت در برابر خستگی حرارتی بالا ، مقاومت هدایت حرارتی و سایش ، مقاومت در برابر خوردگی ، مقاومت در برابر ضربه ، سختی قرمز ، قالب گیری خوب و غیره باشد. بنابراین ، فناوری تصفیه سطح قالب قالب ریخته گری به تکنولوژی بالایی نیاز دارد.

قالب ریخته گری

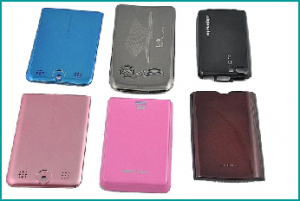

5. پردازش و تکمیل پست برای قطعات ریخته گری

ما بیشتر خدمات پس از پردازش و اتمام قطعات ریخته گری را از شرکای انتخابی خود ارائه می دهیم:

خدمات

ماشینکاری CNC - عمودی ، افقی ، چرخشی ، 5 محوره

پوشش پودری

پوشش مایع

EMI - RFI Shielding

آبکاری - کروم ، مس ، روی ، نیکل ، قلع ، طلا

آنودایزینگ ، پوشش الکتریکی ، رنگ آمیزی / غیر رنگ آمیزی

عملیات حرارتی ، انفعال ، افتادن

گرافیک

فرایند کارهای هنری داخلی

غربالگری ابریشم

چاپ پد

انفجار مهره

مونتاژ مکانیکی سبک ، شامل درج گل میخ و هلیکوئیل ، حلقه O ، واشر

لیزر برش و حکاکی

قلم زنی

پوشش برق و غربالگری ابریشم